电动汽车电池安全:能量密度与快速充电之间的权衡

小米 SU7 Ultra、蔚来 ET7、理想汽车 MEGA、奔驰 EQE 和保时捷 Taycan 等一系列事件表明,追求高能量密度、大电池和 800V-10C 充电的竞争也带来了负面影响。

10月份一系列电动汽车起火事故,包括小米SU7 Ultra、蔚来ET7、理想汽车MEGA、奔驰EQE和保时捷Taycan等高端车型,再次将电池安全问题推到了风口浪尖。数据和证据表明,对性能的追求——从高能量密度到超快充电——正在以牺牲热稳定性为代价,因此需要更严格的风险管理(via 36kr.com)。

高能量密度:射程优势、压力热稳定性

从磷酸铁锂(LFP)到锂三元(NCM/NCA)正极材料的转变提高了能量密度并拓宽了工作范围。然而,与晶体结构稳定且不易释放氧的LFP相比,高镍材料降低了热稳定性。

市场经验迫使行业做出调整:在与镍氢电池811相关的事故发生后(2020年广汽Aion S车型;通用汽车因镍氢电池风险过高,于2021年召回近7万辆汽车,LG化学支付10亿美元赔偿),为了平衡性能和安全性,常用的镍氢电池配比转向5-2-3/6-2-2。由于成本优势,磷酸铁锂电池在20万元以下的车型中仍然广泛应用,而三元电池则用于中高端车型(例如,特斯拉长续航版车型使用三元电池,标准版车型使用磷酸铁锂电池)。

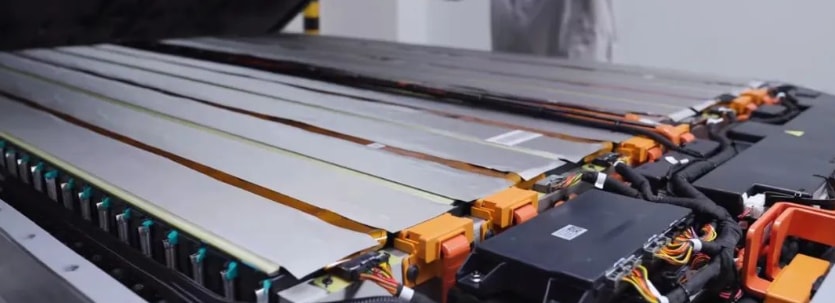

从 18650 到 4680,然后是 CTP/CTC:体积效率和大电池风险

除了材料之外,架构的改进也有助于在相同体积内“压缩”更多能量。第一代特斯拉Model S采用电池-模块-电池包结构:每个模块包含约444个18650电池,配备独立的电池管理系统(BMS)和冷却管道;一个电池包可包含16个模块,并采用耐火材料。此后的发展趋势是减少乃至消除模块(CTP——电池到电池包),并实现深度集成(CTC——电池到底盘)。

圆柱形电池尺寸从18650增加到21700和4680;在立方体电池方面,比亚迪优化了刀片设计,将体积利用率提高了约50%,使电池容量从135 Ah提升到200 Ah以上。宁德时代与麒麟合作,将体积利用率提升至72%,超过了4680电池63%的里程碑;CTC解决方案分别于2022年至2023年投入量产。

缺点:大容量电芯一旦发生内部短路,散热速度极快,容易形成热点,引发更剧烈的热链反应。因此,从冒烟到起火的时间非常短,难以控制。除了电芯本身,电池组的封装工艺也是一个风险点:蔚来汽车曾在2019年因电池组高压线路接错而召回了4803辆ES8车型。

800V-10C快充竞赛:体验更佳,安全裕度更窄

充电功率 = 电压 × 电流。第一代 400V 汽车的充电倍率低于 1C。特斯拉逐步将超级充电桩的功率从 90 kW (V1) 提高到 250 kW (V3),充电 15 分钟后可增加约 250 公里的续航里程,充电倍率为 2-2.5C。

保时捷Taycan率先采用了800V平台,并配备了270kW的快充功能:提高电压可以降低电流和热损耗,从而提升高功率充电时的安全性。中国厂商迅速跟进800V技术,并将电池倍率提升至4C甚至更高;超过400kW的充电功率也开始出现在市场上。2023年,理想汽车宣布采用宁德时代麒麟5C电池,最大充电功率超过500kW。比亚迪宣称其产品能够实现10C充电,“10分钟即可续航600公里”;但根据行业测试,10C最大电流持续时间非常短暂。

作为回报,绝缘、保护和灭弧的要求也大幅提高;瞬时短路电流更大,热反应也更剧烈。在高电流下,锂离子会快速嵌入/分离,导致发热并促进枝晶生长,从而缩短电池寿命。根据蔚来汽车(NIO)9月份发布的公告,追求超级充电是有代价的,其中就包括电池寿命。蔚来汽车在换电站采用慢速充电,目标是15年内保持85%的电池寿命。“想象一下,如果用了8年车后,你不得不花费8万到10万元人民币(约合1.1万至1.4万美元)来更换电池……这是一笔不可接受的高昂成本。”

快速充电里程碑和电压基准(来源)

| 系统/车辆 | 接地/电压 | 最大功率 | 笔记 |

|---|---|---|---|

| 特斯拉超级充电桩 V1 → V3 | 约400伏 | 90千瓦 → 250千瓦 | 约250公里/15分钟;速度2-2.5摄氏度 |

| 保时捷 Taycan | 800伏 | 270千瓦 | 减少电流和热损失 |

| 许多中国公司 | 800伏 | 大于400千瓦 | 4C 电池或更高 |

| 力拓 MEGA + 宁德时代麒麟 5C | 800伏 | 大于500千瓦 | 2023年宣布 |

| 比亚迪10C充电器 | — | — | 10分钟~600公里;10C电流持续时间非常短(根据行业测试)。 |

现有技术方案:冷却、热电分离、电池管理系统优化

在固态电池实现工业化规模生产之前,液态电池的优化仍然是主要方向:

- 宁德时代麒麟在电池单元之间放置液冷板以增加热交换;在电池底部设置泄压阀,与顶部的正负极分开,实现“热电分离”。

- 细粒石墨涂层负极加速离子浸入,支持快速充电,并降低“锂沉积”的风险。

- 比亚迪Blade电池的细长外形有利于散热;其密集的布局能够起到结构支撑作用,减少了对传统横梁/纵梁的需求。然而,人们仍然担忧超长电池单元在碰撞中可能发生弯曲。

- 电池管理系统(BMS)具备实时监测电压、电流和温度的功能;异常时可进行断路和报警。然而,瞬时短路可能超出采样/响应速度。

固态电池:潜力巨大,挑战重重

固态电池的研发已有三十年历史,但由于研发挑战、工艺难题以及从现有液态电池体系过渡到固态电池的高昂成本,至今尚未实现工业化生产。目前,大多数汽车制造商和电池生产商尚未准备好进行大规模投资。

结论:没有绝对的安全,只有学习曲线。

均衡的电池组是材料、架构、工艺和电池管理系统 (BMS) 的完美结合。在追求性能的同时,对安全性的投入也必须相应增加,并且必须向用户提供真实信息,避免隐瞒风险差异。

制造商的目标是将故障率降低到十亿分之一(ppb)。然而,对用户而言,“十亿分之一”的事故一旦发生,仍然是100%。每一次事故既是警示,也是优化所需的数据,就像特斯拉通过早期自燃事故改进电池管理系统(BMS)一样;中国汽车和电池制造商也在探索类似的学习和改进路径。