Nouvelles solutions pour les projets de construction

(Baonghean) - Grâce à l'application de nouvelles solutions technologiques et à l'amélioration des techniques, de nombreuses difficultés et complexités dans la construction ont été progressivement surmontées.

|

| Des ouvriers de la société par actions TSC Steel installent des éléments en acier sur le chantier. Photo : Duc Anh |

Nombreux sont ceux qui se souviennent encore de l'image de ces dizaines d'ouvriers s'affairant à redresser et lier les barres d'acier, puis à mélanger vigoureusement le béton à la main, avant de se le passer pour couler la toiture et couler les poutres. Par ailleurs, pour couler le béton d'un chantier, il faut aussi des dizaines de mètres cubes de coffrage en bois, et la confection du moule prend plusieurs jours. Le jour du coulage du béton est considéré comme un jour extrêmement important.

Dans le secteur de la construction, trois éléments ont un impact majeur et déterminent la qualité d'un projet : le béton, l'acier et le coffrage (moules à béton).

Grâce aux nouvelles solutions technologiques et à l'amélioration des techniques, de nombreuses difficultés et complexités liées à la construction ont été progressivement surmontées. Cependant, des problèmes subsistent, notamment concernant l'acier de construction.

|

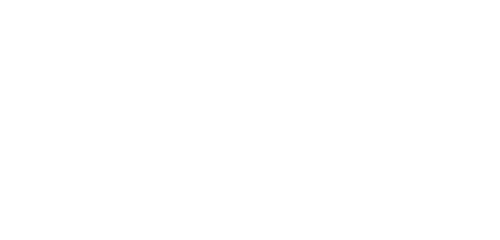

| Les raccords relient les barres d'acier pour assurer la solidité de la construction et permettent de réaliser des économies de 7 à 10 %. Photo : Dao Tuan |

Les préoccupations liées à la sécurité pendant les travaux, aux délais et aux coûts de construction rendent difficile leur maîtrise pour les investisseurs et les maîtres d'ouvrage. En particulier, pour le fer et l'acier, matériaux essentiels qui déterminent la durabilité et la longévité de l'ouvrage, les opérations sont souvent réalisées manuellement. Il s'agit de treillis, de piliers, de poutres, de structures métalliques, etc., mesurés et assemblés sur place de manière relativement simple.

Cette étape exige également une main-d'œuvre importante pendant plusieurs jours. Non seulement cela ralentit le projet, mais cela engendre aussi des coûts considérables, sans pour autant garantir la sécurité et la qualité. « Pour la construction d'un étage d'environ 1 500 m², il faut compter une cinquantaine d'ouvriers et quatre à cinq jours de travail. Cette réalité obligera les investisseurs, les maîtres d'ouvrage et les entreprises de construction à en tenir compte », a déclaré M. Le Quang Trung, directeur général de la société par actions TSC Steel, dont le siège social est situé au n° 34, rue Tran Quang Dieu, dans la ville de Vinh.

Fort de plus de douze ans d'expérience dans la fourniture d'acier de construction pour des projets dans de nombreuses provinces et villes, M. Le Quang Trung est en constante réflexion. Il explique que, contrairement aux méthodes traditionnelles, certaines solutions technologiques ont été mises en œuvre dans le secteur de la construction, permettant ainsi d'améliorer l'efficacité. Parmi ces solutions, on peut citer l'utilisation de moules en aluminium à la place des coffrages en bois et la création de centrales à béton sur mesure pour répondre aux besoins des clients. Cependant, la qualité de l'acier reste inchangée : la plupart des projets sont encore réalisés de manière « classique ». Pour dépasser cette situation, il faut un pionnier.

Face aux inquiétudes d'un professionnel de la sidérurgie commerciale, M. Le Quang Trung a conçu le projet de trouver un moyen de surmonter les limites de la construction métallique traditionnelle.

Une opportunité exceptionnelle s'offrit à lui. En 2015, lors d'une réunion avec un client, M. Trung fit la connaissance de M. Akisawa, directeur de Kyoei Sangyo, le plus grand constructeur de structures métalliques du Japon. Grâce à M. Akisawa, Kyoei Sangyo transféra sa technologie, apporta son soutien en matière de machines et prodigua des conseils techniques à TSC Steel Joint Stock Company. Outre l'assistance technique de Kyoei Sangyo pour les immeubles de grande hauteur en acier, TSC bénéficia également du savoir-faire du groupe américain Harris Rebar en matière de construction de ponts et de routes métalliques.

|

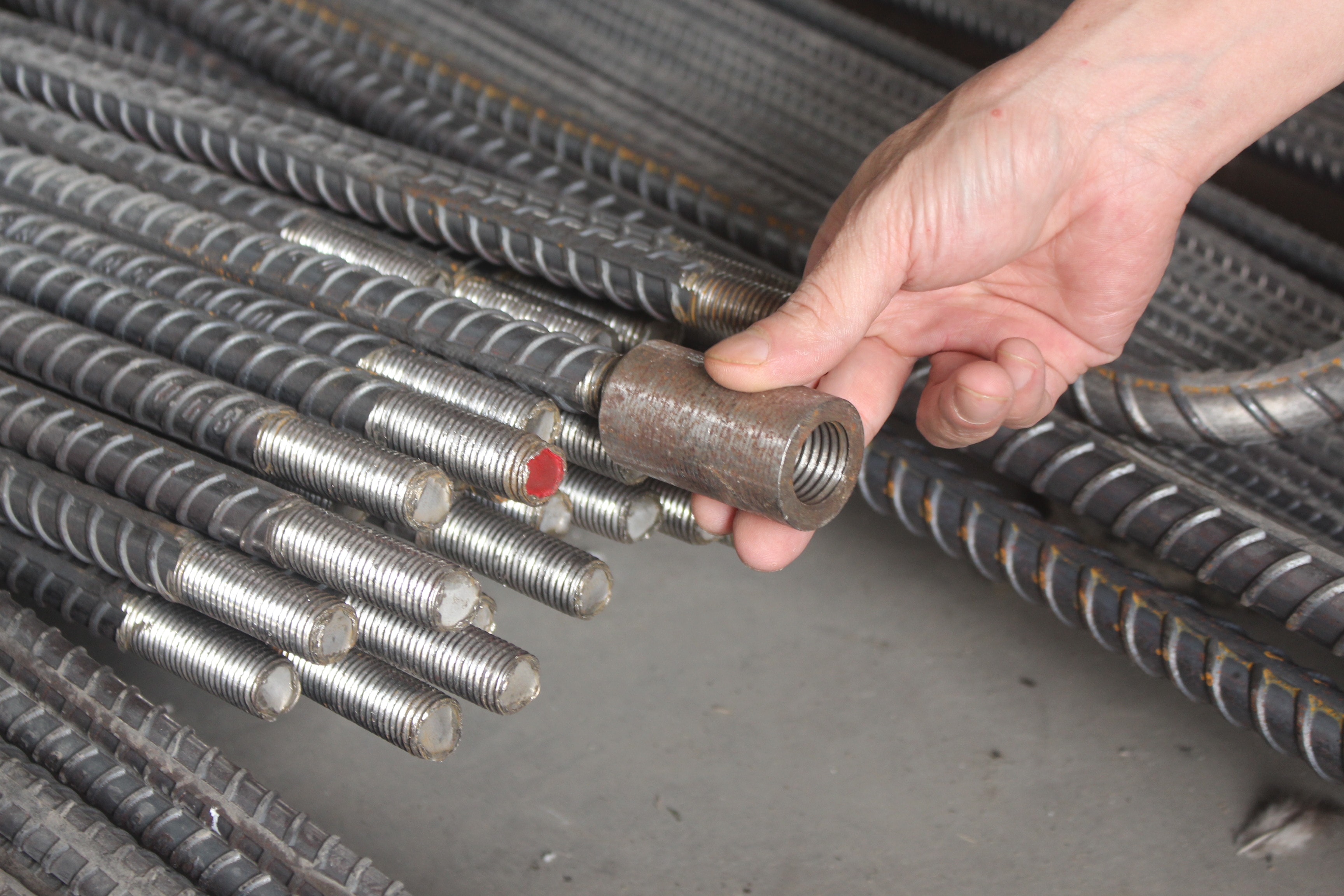

| Traitement des structures métalliques en usine. Photo : Duc Anh |

Depuis 2017, la société par actions TSC Steel transforme et produit des composants en acier grâce à de nouvelles technologies japonaises. Au lieu de fournir des barres d'acier de 11,7 mm, TSC propose désormais des pièces conformes aux plans de construction. Les commandes sont traitées et fabriquées en usine avant d'être expédiées sur le chantier. L'atout majeur de cette solution réside dans l'utilisation de coupleurs en acier, remplaçant ainsi la méthode d'assemblage traditionnelle.

Selon la méthode d'assemblage par coupleur, deux barres d'acier sont reliées concentriquement, formant ainsi une seule et même barre. La transmission des efforts s'effectue sans interruption. De plus, la résistance de l'assemblage est indépendante de la résistance du béton et de l'adhérence entre le béton et l'acier. L'assemblage présente une bonne tenue aux charges, même en cas de dégradation de la couche de béton de protection sous l'effet de charges cycliques.

La méthode traditionnelle consiste à assembler les barres d'acier de manière excentrée. Ainsi, lorsqu'il est nécessaire d'allonger la barre d'acier pour répondre aux exigences du projet, les deux sections sont fixées et reliées par un ligature. La formule utilisée est : 30-40 cm x D (où D est le diamètre de la barre d'acier). Avec un diamètre de 30 mm, la longueur de la section de liaison sera de 40 cm x 30 cm = 120 cm. Cette méthode excentrée implique une transmission indirecte des efforts, via le béton. Par conséquent, la résistance portante de la section de liaison dépend de la résistance du béton et de l'adhérence entre le béton et l'acier. De plus, cette méthode traditionnelle engendre un gaspillage d'acier et allonge les délais de construction.

L'application d'un modèle de transformation de l'acier inspiré de la technologie japonaise a permis à TSC Steel Joint Stock Company d'être la première entreprise, non seulement au Vietnam mais aussi en Asie du Sud-Est, à mettre en œuvre cette solution technique. Ce nouveau procédé de transformation et de production de l'acier permet en effet de réaliser des économies de 7 à 10 % sur le projet. De plus, la construction et l'installation, réalisées selon des méthodes industrielles, consistent à fabriquer en usine les piliers, poutres, planchers et murs (pour les immeubles de grande hauteur), ainsi que les pieux forés, socles, corps et poutres pour les projets de ponts. Ces éléments ne sont ensuite assemblés que sur le chantier, ce qui permet d'accélérer le processus de cinq fois. Enfin, et surtout, la précision, la durabilité et la qualité du projet répondent systématiquement aux exigences les plus strictes.

Selon M. Le Quang Trung, chaque ligne de production d'acier d'une capacité de 100 tonnes par jour de l'entreprise japonaise TOYO nécessite un investissement de 15 milliards de dongs. À ce jour, l'entreprise a localisé 30 % de sa production et prévoit d'atteindre 80 % prochainement.

|

| Des techniciens donnent des instructions sur le cintrage de l'acier conformément au plan. Photo : Dao Tuan. |

Outre les travaux de construction métallique, TSC propose également des services de conseil en structures pour les immeubles de grande hauteur et les ponts utilisant du béton armé de haute qualité, permettant ainsi aux investisseurs d'économiser des dizaines de milliards de dongs.

TSC est également pionnière dans la recherche et la fabrication de nouvelles lignes technologiques. Récemment, pour la construction de structures métalliques de haute technologie, l'entreprise a utilisé des crochets de grue spéciaux. Si ces crochets avaient été achetés au Japon, leur coût se serait élevé à plusieurs dizaines de milliers de dollars. Cependant, après des recherches approfondies, l'entreprise a réussi à les produire pour seulement 10 millions de VND, réalisant ainsi des économies de plusieurs centaines de millions de VND.

« Grâce à cette méthode, nous avons réalisé avec succès de nombreux projets au sein du parc industriel VSIP de Nghe An. Des ponts ont également été construits dans les villages de San, Chieng et Quang (district de Quy Chau, province de Nghe An) selon cette méthode », a déclaré Mme Nguyen Thu Ha, directrice adjointe de la société par actions TSC Steel.

Dans le cadre de sa stratégie de développement, suite à son succès à Vinh, la société par actions TSC Steel a étendu sa capacité de production, avec des usines implantées dans de nombreuses localités du pays, notamment à Hanoï, Da Nang et Hô Chi Minh-Ville. Fin mars 2018, l'entreprise inaugurera officiellement une usine dans le parc industriel de Phu My, dans la province de Ba Ria-Vung Tau. Initialement, cette usine produira 100 tonnes d'acier par jour, puis, grâce à ses 10 lignes de production, elle atteindra une capacité de 1 000 tonnes par jour. « Conformément à notre plan, d'ici 2020, nous serons présents dans toutes les provinces et villes du pays, avec une capacité moyenne de 50 tonnes d'acier par jour », a déclaré M. Le Quang Trung, directeur général de TSC Steel.

M. Trung a également affirmé que la vision de TSC Steel Joint Stock Company sera d'être le principal entrepreneur en acier en Asie, avec pour mission de sauver et d'automatiser l'industrie de la construction.