Céramique imprimée en 3D pour la peau des avions supersoniques

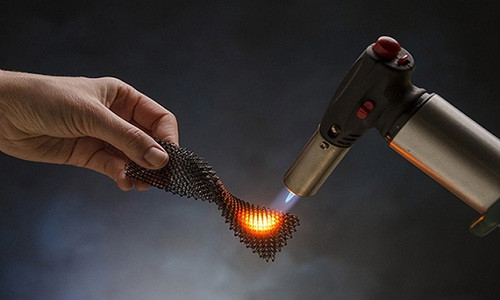

Avec la capacité de résister à des températures allant jusqu'à 1 700 degrés Celsius, la céramique imprimée en 3D est le matériau idéal pour fabriquer des avions supersoniques, des fusées et des vaisseaux spatiaux de nouvelle génération.

|

| Les céramiques imprimées en 3D peuvent résister à des températures allant jusqu'à 1 700 degrés Celsius. Photo : yibana. |

Selon Discovery News, des scientifiques américains ont utilisé des imprimantes 3D pour créer des pièces en céramique sur mesure ultra-légères, très durables, offrant une bonne isolation et une faible fissuration. Ce résultat ouvre la voie à une nouvelle génération d'avions à réaction, dotés de carrosseries ou de moteurs en céramique, capables de voler à des vitesses supersoniques de New York à Tokyo en quelques heures.

« Si l'on voyage dans l'air à une vitesse environ dix fois supérieure à celle du son, tout véhicule chauffera à cause des frottements », a déclaré Tobias Schaedler, chercheur principal aux laboratoires HRL de Malibu, en Californie. « Si nous voulons construire un véhicule capable de se déplacer à des vitesses hypersoniques, sa coque doit être entièrement constituée de céramique isolante. »

Fabriquer des pièces en céramique est plus complexe qu'en plastique et en métal, car elles sont moins faciles à mouler ou à usiner. Selon une étude publiée dans la revue Science le 1er janvier, Schaedler et ses collègues ont inventé une formule plastique permettant l'impression 3D de pièces de toutes formes et tailles.

La navette utilisait des matériaux céramiques d'ancienne génération sous sa peau pour l'isoler lors de la rentrée atmosphérique, mais ces céramiques étaient fragiles et devaient être remplacées fréquemment. Photo : NASA.

« Nous créons un précurseur de céramique imprimable, semblable à un polymère, qui, une fois fritté, se transforme en céramique », explique Schaedler. « Il y a un certain retrait lors du frittage, mais il est uniforme, ce qui rend la forme du modèle très prévisible. »

Les pièces en plastique imprimées seront frittées pour obtenir une céramique solide à haute durabilité. Ce matériau céramique peut supporter des températures allant jusqu'à 1 700 °C et est dix fois plus durable que d'autres matériaux similaires.

Dans des applications plus importantes, la nouvelle méthode permet la production de nombreuses petites pièces spéciales de satellites et de fusées, capables de résister à la chaleur générée lors du frottement avec l'air à grande vitesse, ainsi qu'aux températures élevées générées par les gaz d'échappement lors du décollage.

« Cette méthode nous rapproche de l'objectif de fabriquer avec succès des matériaux plus légers et plus résistants dans des formes plus complexes », a commenté Stefanie Tompkins, représentante de la Defense Advanced Research Projects Agency du Département de la Défense américain (DARPA).

Selon VnExpress

| NOUVELLES CONNEXES |

|---|